Efficienza e Qualità con Tecnologia COMPASS

Efficienza e Qualità con Tecnologia COMPASS

Meccanica Pi.Erre, situata a Bedizzole provincia di Brescia è il principale specialista italiano e fra i leader in Europa, nella tecnologia di tranciatura e finitura di colati e pressocolati soprattutto di alluminio e magnesio. L’azienda ha alle spalle 25 anni di esperienza, attualmente occupa circa cinquanta persone ed ha una capacità produttiva di 10.000 ore al mese nel suo stabilimento che si estende su un’area di 3.500 metri quadri.

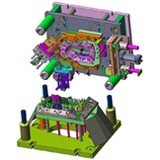

I suoi prodotti forniscono soluzioni complete per stampi trancia, stampi trancia combinati con unità di lavorazione meccanica, macchine dedicate di tranciatura, presse tranciasbavatrici, macchine di lavorazione ed altre attrezzature coprendo in tal modo tutto il segmento relativo alla tranciatura e finitura.

"Per noi l’introduzione delle soluzioni della Vero in azienda e la collaborazione con i tecnici Vero, è stato un motivo per cambiare la nostra mentalità e creare uno standard aziendale che prima non era così evidente favorendo la nostra crescita continua”

Ivano Scalvenzi, Technical Manager

La storia

Storicamente l’azienda ha iniziato la sua produzione con gli stampi lamiera, passando poi agli stampi trancia di presso fusi su esigenza specifica della clientela. Il passo successivo è stato quello di aggiungere delle lavorazioni meccaniche a corredo dello stampo (forature, filettature, segature, brocciature) e nel 2000 l’azienda ha iniziato a progettare e fabbricare presse trancia. I clienti di Meccanica Pi.Erre sono soprattutto grandi aziende nel settore Automotive. In azienda sono presenti diverse aree di lavorazione dedicate alla fresatura, alla foratura e all’elettroerosione a filo che ospitano centri di lavoro come Sigma Leader 6 e Leader 7, Sigma Zenith 3, Famup, centri di lavoro verticale per pezzi medio grandi e Mitshubishi BA24 per l’elettroerosione a filo.

“Produciamo circa sedici di stampi al mese (quasi 200 all’anno), ognuno con oltre cento componenti ciascuno tra elementi standard e non. Gli stampi prodotti differiscono notevolmente l’uno dall’altro in quanto realizzano tipologie di prodotti ogni volta differenti per quanto riguarda il tipo e le lavorazioni” spiega Ivano Scalvenzi, Technical Manager di Meccanica Pi.Erre.

La scelta di VISI

“Due anni fa abbiamo preso la decisione di sostituire i nostri software CAD parametrici in quanto li trovavamo complessi da utilizzarsi e con tempi molto lunghi di apprendimento ed elaborazione, decisamente inadeguati ai nostri ritmi produttivi. Inoltre dovevamo risolvere il problema di gravi non conformità di produzione” continua Scalvenzi.

Attualmente l’ufficio tecnico, vero e proprio cuore dell’azienda, progetta in 3D utilizzando VISI Modelling, VISI Analysis e VISI Mould interfacciati direttamente con il loro programma gestionale utilizzato per generare in automatico la distinta materiali per l’ufficio acquisti e per la gestione della produzione.

“In seguito ad una valutazione approfondita su diversi sistemi CAD/CAM, abbiamo scelto il sistema VISI della Vero in quanto possiede i requisiti da noi richiesti in azienda, è veloce e semplice da utilizzare, flessibile nella gestione delle modifiche ed integrato. Infatti nel giro di qualche mese abbiamo reso operative 6 stazioni di progettazione VISI”.

I dati di progetto dello stampo vengono inviati all’ufficio CAM che utilizza il modulo Machining con automatismi Compass della Vero, con il quale prepara i programmi per le lavorazioni da realizzarsi sulle diverse macchine utensili.

I vantaggi di VISI

“Con l’impiego di VISI abbiamo eliminato completamente le messe in tavola dei progetti e tutti i supporti cartacei di corredo al progetto, lavorando solamente con informazioni in formato elettronico, a notevole vantaggio dell’organizzazione, velocità e precisione. Oggi risparmiamo il tempo dedicato in passato a questa delicata operazione eliminando inoltre gli eventuali errori introdotti in questa fase” dice Andrea Pontoglio dell’ufficio CAM. Con questa nuova tecnologia, VISI ha creato una nuova filosofia di lavoro in grado di ottimizzare il processo produttivo al fine di ottenere le prestazioni migliori in qualsiasi situazione, riducendo quindi i tempi di programmazione ed i relativi costi.

La Tecnologia COMPASS

“Su di uno stampo “tipo” per la fase progettuale abbiamo eliminato completamente la realizzazione delle tavole, con una riduzione di 5 giorni / uomo per questa attività. Per la fase di lavorazione, su alcune piastre “tipo” il tempo di realizzazione dei percorsi CAM si è ridotto da 2 ore (in precedenza) a pochi minuti grazie all’impiego della tecnologia COMPASS” continua Pontoglio.

Grazie all’impiego della tecnologia Compass i cicli di lavorazione vengono preparati in maniera dettagliata ed ottimizzata in base alla macchina selezionata e relativa libreria utensili. Gli automatismi realizzati con il COMPASS tengono infatti conto sia delle caratteristiche tecnologiche e meccaniche della macchina sulla quale si intende andare a realizzare le lavorazioni, che degli utensili a disposizione. Ne risulta quindi che i percorsi CAM realizzati sono adattati ed ottimizzati in base alle risorse di lavorazione disponibili. La tecnologia Compass ha consentito quindi di utilizzare al massimo le loro capacità produttive.

“Un altro grande vantaggio di VISI è la facilità di “passaggio” tra il mondo di progettazione CAD ed il mondo CAM siccome le informazioni sono gestite in un unico formato ed un unico ambiente. Il passaggio dalla fase di progettazione a quella di lavorazione risulta quindi trasparente a noi utilizzatori, e priva di errori di conversione (in quanto non necessario). Inoltre il modulo COMPASS di VISI Machining fornisce la possibilità di realizzare delle personalizzazioni, caratteristica fondamentale per noi che abbiamo una notevole quantità e tipologia di prodotti ogni volta differenti per quanto riguarda il tipo e le lavorazioni, quindi indispensabile per automatizzare il nostro processo” - conclude Pontoglio.

Scalvenzi continua - “con tutte queste innovazioni tecnologiche del sistema VISI, la percentuale di non conformità in produzione è stata drasticamente abbattuta (oltre all’80%) quindi ci riteniamo molto soddisfatti dei risultati ottenuti. I nostri obiettivi futuri sono quelli di ottimizzare sempre di più i nostri processi come ad esempio utilizzare una stazione di progettazione VISI come aiuto nella formulazione dei preventivi per i nostri clienti, portare i programmi a bordo macchina e specializzare sempre più i nostri operatori per renderli capaci di sviluppare semplici programmi. In questo modo le nostre macchine eseguiranno lavorazioni pressoché continue e si ridurranno i fermi macchina al minimo”.

“Per noi l’introduzione delle soluzioni della Vero in azienda e la collaborazione con i tecnici Vero, è stato un motivo per cambiare la nostra mentalità e creare uno standard aziendale che prima non era così evidente favorendo la nostra crescita continua. Con questi strumenti siamo ora in grado di migliorare il servizio offerto ai nostri clienti. Riteniamo la collaborazione con la Vero una scelta strategica per il nostro successo in un mercato in continua evoluzione quale quello degli ultimi anni e di affrontare le severe esigenze del mercato attuale” conclude Scalvenzi.

Azienda:

Nome: Meccanica Pi.Erre S.r.l.

Web:www.meccanicapierre.it

- Totale integrazione tra gestionale aziendale e VISI

- Semplicità e velocità di utilizzo

- I formati dei file sono uguali e l’ambiente CAD è interfacciato senza problemi di trasferimento dati al CAM

- Riduzione dei tempi perché è stata eliminata la messa in tavola cartacea

- Drasticamente diminuita la percentuale di non conformità

- Creazione di uno standard aziendale molto più definito, per le varie procedure

"Per noi l’introduzione delle soluzioni della Vero in azienda e la collaborazione con i tecnici Vero, è stato un motivo per cambiare la nostra mentalità e creare uno standard aziendale che prima non era così evidente favorendo la nostra crescita continua. Con questi strumenti siamo ora in grado di migliorare il servizio offerto ai nostri clienti. Riteniamo la collaborazione con la Vero una scelta strategica per il nostro successo in un mercato in continua evoluzione quale quello degli ultimi anni e di affrontare le severe esigenze del mercato attuale”.

Ivano Scalvenzi

Technical Manager - Meccanica Pi.Erre S.r.l.