VISI Electrode rivoluziona il processo di produzione

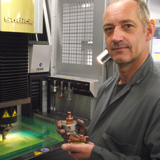

Un produttore di stampi testimonia che la combinazione di una nuova erosione a tuffo Sodick EDM AG60L e il passaggio al modulo dedicato agli elettrodi di Vero, VISI Electrode, abbia completamente rivoluzionato la produzione dei loro elettrodi di rame.

Il direttore della Tooling Alliance Ltd, Luke Parsons, cita un esempio di uno stampo fatto di recente per lo spray di un prodotto per la pulizia della casa. "Abbiamo bisogno di dieci elettrodi differenti per lo stampo, che, in precedenza, avrebbero richiesto dieci ore di progettazione. Ogni elettrodo richiesto neccessitava di almeno un'ora di modellazione, ma VISI Electrode ha ridotto il nostro tempo di progettazione dell'80%, con ogni elettrodo che ora richiede meno di 10 minuti per la realizzazione.”

"VISI Electrode dà al nostro operatore Sodick una immagine visiva di ciò che gli serve per la produzione. Questo è di fondamentale importanza per la precisione."

Luke Parsons, Managing Director

L'attrezzista Ian Jarvis afferma che VISI Electrode ha reso il suo lavoro molto più facile. "Per fare alcune modifiche su dei raccordi nello stampo del particolare ho semplicemente cliccato sulle facce che volevo erodere e le ho chiuse con un contorno 3D. Sono stati immediatamente estratti dal modello le geometrie, offrendo un modo rapido e semplice per arrivare alla geometria dell'elettrodo richiesto. "Aree più complesse vengono estratte altrettanto facilmente utilizzando una selezione grafica delle faccie.

Una interfaccia intuitiva guida il progettista attraverso il processo di creazione del corpo elettrodo, che rende ulteriormente semplice l'editing delle geometrie estratte con una procedura semplice, come ad esempio l'estensione dell'altezza o tangenziale possono essere fatti in modo veloce. "Se voglio estendere le facce selezionate, è facile aggiungere un po 'di figura in più, e quindi aggiungere il materiale. Se devo creare una costola con rinforzo, posso aggiungere sezioni di rinforzo in modo semplice e veloce."

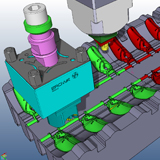

Per elettrodi su lati aperti, è possibile fare uso di direzioni di estrusione laterali automatiche. La base e lo zoccolo sono aggiunti in modo interattivo, ed si è in grado di utilizzare l'animazione dinamica e le funzioni di controllo di collisione in qualsiasi momento durante il processo di creazione. "Se sto usando portaelettrodi Erowa, posso utilizzare la loro geometria dal database integrato e simulare l'intero processo di erosione, eliminando eventuali potenziali collisioni già dal momento in cui l'elettrodo viene progettato."

La Tooling Alliance Ltd, con sede a Leichester, realizza stampi in alluminio e acciaio per i prodotti per la casa, il punto vendita, prodotti per il giardinaggio, l'edilizia, sanitari e prodotti di erogazione e per il settore automobilistico. Avevano la necessità di migliorare la loro progettazione degli elettrodi e i loro processi di fabbricazione, perchè la costruzione di uno stampo per un componente di erogazione richiede un gran numero di elettrodi e con un tempo di produzione breve. "Questo ha evidenziato un collo di bottiglia nella produzione dei modelli di elettrodi e l'erosione a tuffo", dice Luca Parsons.

La Sodick AG60L con il cambio elettrodi a 6 stazioni ha superato il collo di bottiglia. "Il ciclo di sgrossatura è di gran lunga più veloce di tutto ciò che abbiamo visto prima, e con il cambio elettrodo possiamo massimizzare l'utilizzo degli elettrodi." L'uso di VISI Electrode rende disponibili in Alliance gli elettrodi pronti prima di averne bisogno. "In passato aspettavamo gli elettrodi e se non erano disponibili, la produzione si fermava."

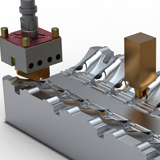

Alliance aveva capito che VISI Electrode era perfetto per alimentare la Sodick con elettrodi per l'erosione, c'era un ostacolo ulteriore da superare per avere una completa gestione del processo produttivo: la lavorazione degli elettrodi stessi. "Fino a poco tempo avevamo solo un'attrezzatura singola, ma ora abbiamo creato una maschera dedicata comprendente quattro mandrini per la fresatura degli elettrodi nuovi con dei riferimenti specifici su una piastra in acciaio temprato e rettificato. Questa è ormai un'attrezzatura fissa sulla nostra Hardinge Bridgeport, e siamo in grado di produrre elettrodi di commesse differenti in lotti di quattro e di collegare assieme i singoli programmi di fresatura - ancora una volta sfruttamdo appieno le risorse di lavorazione ".

Luke Parsons continua nei dettagli di come l'esportazione dei dati da VISI Electrode fa risparmiare ad Alliance ancora più tempo, e riduce l'uso di materiale. "In precedenza, dove avevamo lo stesso elettrodo, ma in più posizioni e con orientamenti diversi, dovevamo fare diversi elettrodi con le stesse caratteristiche, ma con diverse angolazioni. Ora siamo in grado di inserire un elettrodo in tutte le posizioni necessarie e VISI Electrode fornisce la posizione XYZ e U in modo da poter utilizzare lo stesso elettrodo in vari posizionamenti, dobbiamo solo fisicamente ruotarlo sulla macchina. "

Oltre a superare il collo di bottiglia di progettazione e migliorare il processo di produzione, Luca Parsons dice che VISI Electrode dà loro anche la certezza che i loro elettrodi sono accurati al 100%: "Abbiamo solo una possibilità per mettere un elettrodo in posizione, quindi non c'è alcun margine di errore. VISI Electrode non si limita solo a creare l'elettrodo, ma crea le coordinate di pe ril posizionamento, una scheda tecnica dell'elettrodo e del pezzo con le coordinate XYZ e U ed i punti di inizio e fine lavoro. Dà il nostro operatore Sodick una immagine visiva di ciò che gli serve per lavorae. Questo è di fondamentale importanza per la precisione. "

Afferma che la combinazione della Sodick e VISI Electrode ha già rivoluzionato il modo di progettazione e di fabbricazione elettrodi, ed è assolutamente indispensabile ai fini del loro obiettivo di raddoppiare il fatturato entro i prossimi 12 mesi.

Tale obiettivo sarà inoltre facilitato dalla schedulazione già programmata di inserire altri moduli VISI, tra cui VISI Machining per sostituire il loro attuale sistema CAM. Le loro forme sono già modellate, progettate e analizzate utilizzando VISI Modelling, VISI Analisi e VISI Mould. "Una spinta lla decisione finale è stata data dal fatto che alla fine si progettaerà e produrrà tutti i nostri stampi e componenti in un unico ambiente, incluso il VISI PEPS-Wire per l'elettroerosione a filo."

Il passaggio a VISI Machining ridurrà notevolmente i tempi di programmazione CNC. Template di lavorazione contenenti utensili, le startegie di fresatura, le feed e i parametri di velocità e profondità di passata, ecc, possono essere memorizzati e riutilizzati per famiglie di elettrodi simili. L'applicazione delle stesse ad un nuovo elettrodo creerà automaticamente una nuova serie di percorsi utensile utilizzando le stesse impostazioni e gli standard aziendali che sono già stati utilizzati in precedenza.

Concludendo Parsons dice "Alliance ha costruito uno speciale know-how nel corso degli anni e abbiamo unito questo a macchinari di ultima generazione e alla tecnologia CAD / CAM. Vero è fondamentale per il nostro sistema di produzione e farà in modo che rimangano in grado di soddisfare le esigenze dei nostri clienti più velocemente che mai. "

About The Company:

Name: Alliance Tooling Limited

Web: www.alliancetooling.co.uk/

Benefici Raggiunti:

- VISI Electrode ha ridotto i tempi di progettazione fino all'80%, ogni elettorodo ora richiede meno di 10 minuti per la progettazione

- I porta elettrodi Erowa possono esssere utilizzati per simulare il porcesso di erosione eliminando il rischio di potenziali collisioni.

- La Sodick AG60L con il cambio elettordi automatico a 6 stazioni massimizza la semplicità d'uso